Komatsu

伺服压力机C型

H1F-1

H1F110-2 / H1F150-2 / H1F200-2

- 用1台伺服压力机对应更多的产品

- 模式设定简单

- 长时间保持产品精度

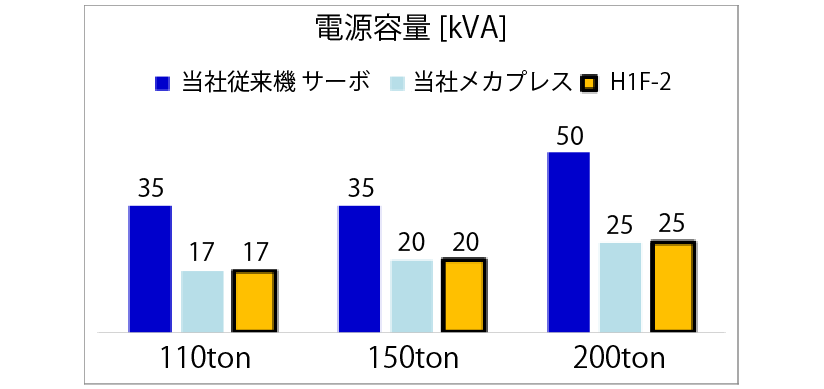

- 和以前的机械压力机同等的电源容量

- 重点

小松的新型伺服压力机不仅实现了高精度加工,还有很多降低运行成本和加工成本费用的秘密。关键词,赚钱的压力机

- 用1台伺服压力机对应更多的产品

-

不用预备加压能力相同、行程长度和生产速度不同的冲压机吗?

在拉伸加工中

一般在拉伸加工中,产品的高度较高,产品从较高的滑块位置拉伸成型。 因此,压力机需要做到长行程、大工作量。

在顺送加工中

一般在顺送加工中,产品的高度较低,产品的生产数量多。因此,冲压机需要做到行程短、生产速度( SPM )快。

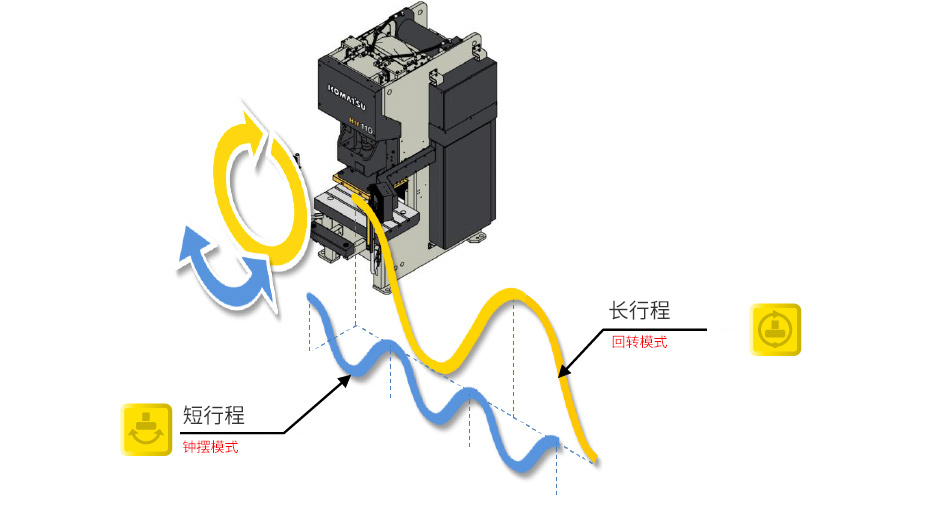

需要各种压力机的情况

综上所述,有根据不同产品需要不同规格压力机的情况,也有扩大工作范围时需要引进新设备的情况。 行业领先的长行程和摆动模式的组合,1台设备兼具高通用性和生产性。 行程长度比以前机型提高的同时,生产速度是以前机型的同等以上!通用性高

为了对应广泛的产品,采用行业领先的行程长度。根据产品的高度,以最小限度的行程长度设定摆动模式时可确保高生产性。因为通用性优秀,有了这款伺服压力机,即使对于今后的市场变化,也能够灵活对应。

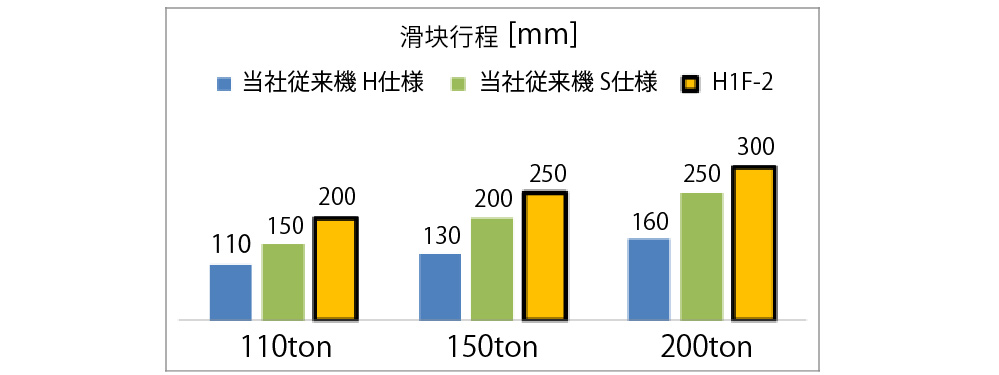

行业领先的行程长度

行程长度相比我社以前的伺服压力机加长了20%~33%。

模式设定简单

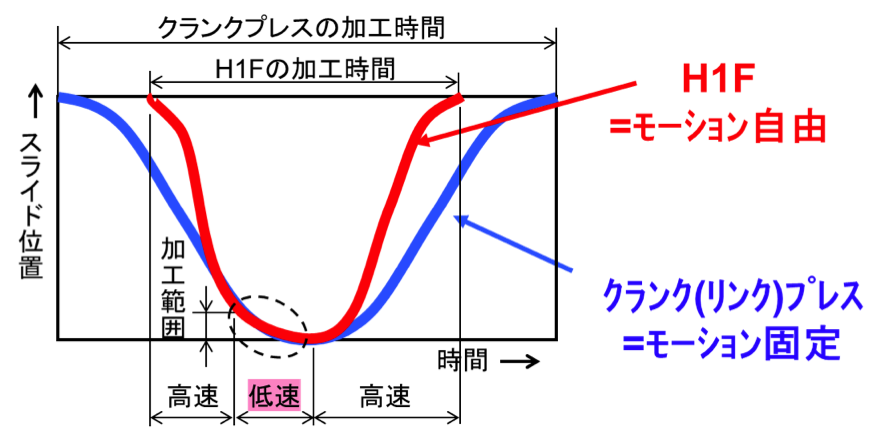

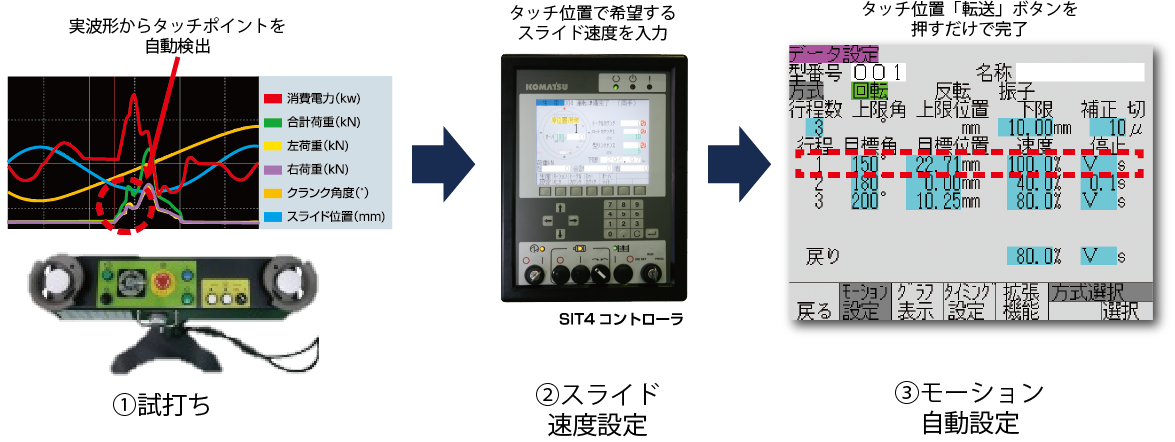

生产性和成形性可以兼顾吗?对于提高成形性

对于一般的拉伸和折弯成形,采用低速成形。对于板锻造和压扁加工,低速加工和下死点停止是有效的。 但是另一方面,与提高成形性相反,降低滑块速度和停止会降低生产效率。对于提高生产性

在成形无关的区域快速移动滑块,仅在成形开始(模具触摸)到完成的区域以合适的模式移动滑块,这关系到生产速度的提高。反复试验的模式变更

但是,由于压力机的加工在一瞬间进行,用肉眼很难知道正确的成形开始位置(模具接触材料的位置),因此,对于设定追求生产性的模式,需要反复试验。 “模具触摸位置检测功能”轻松解决模式设定 只要按下[试打]键,简单读取模具接触位置。约1分钟

长时间保持产品精度

产品精度会随着时间发生偏差吗?

各种热影响 生产中环境温度的变化和压力机、模具产生的热量,主要通过压力机和模具的热膨胀,改变尺寸,最终影响产品精度。如果是在恒温室生产,可以将这些影响控制在最小限度,但是很多生产现场不希望有这样的环境。 为了稳定的良品生产 在生产现场,根据以往的经验,停止压力机生产,定期进行闭合高度的微调整、增加产品尺寸的抽检频率,为了稳定的良品生产,这些都要被关注。

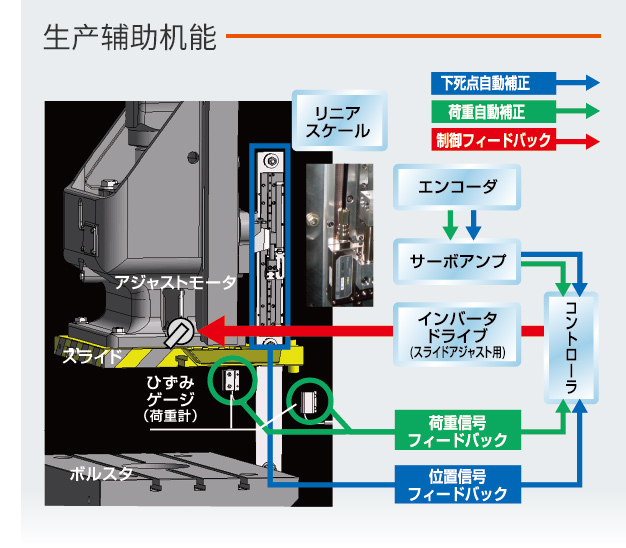

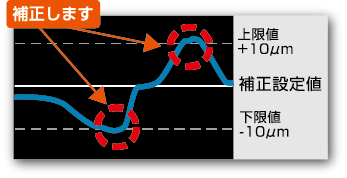

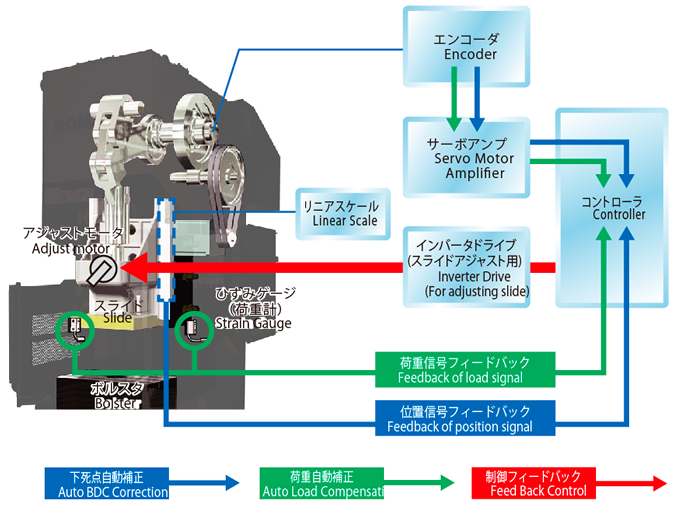

根据线性光栅尺测量的实际滑块位置、载荷计测量的实际成形载荷为基础,自动控制滑块位置的独自技术。可以减少闭合高度的修正和检查的频率。 下死点自动补正功能 通过修正滑块的下死点偏差在一定范围内,保持较高的下死点精度。

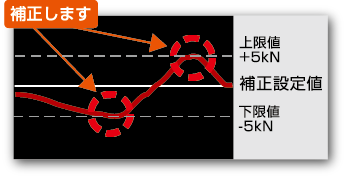

相对于初始值以“±10μm”进行补正 载荷自动补正功能 通过修正成形时最大载荷的偏差在一定范围内,保持稳定和高精度的成形。

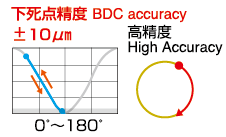

反转模式可进一步实现“超”高精度加工 通过下死点的全闭环反馈控制,实现“超”高精度 对于反冲加工等需要更高下死点精度的产品,请使用反转模式。 根据线性光栅尺测量的实际滑块位置,通过在下死点跟前使滑块反转的全闭环反馈控制,实现每次下死点位置的“超”高精度加工。

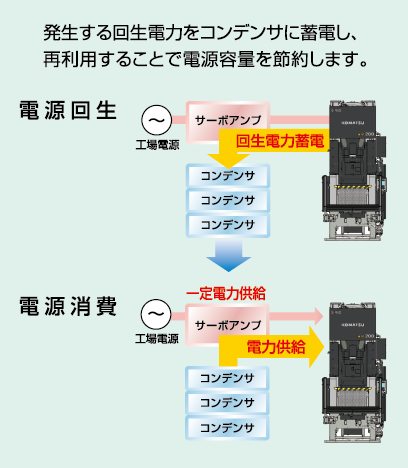

和以前的机械压力机同等的电源容量 工厂的电源容量,足够吗?? 机械压力机的电源容量、消耗电力 机械压力机通过不断旋转飞轮,积蓄成形时的能量进行冲压加工。电源容量虽然比较小,但是无论压力机是否生产总是旋转飞轮,因此总是消耗电力。 以前伺服压力机的电源容量、消耗电力 伺服冲压机从工厂电源直接获取成形和加速时的能量进行冲压加工。由于冲压成形瞬间需要较大的能量(大电流),因此需要较大的电源容量,由于仅在压力机生产时消耗电力,因此消耗电力较小。 电源容量需要提高的情况 由此可见,以往机械压力机更新为伺服压力机时,即使节能,也有需要重新修改电源容量的情况。 峰值电流抑制电容器(选配件)抑制电源容量 从机械压力机更新为伺服压力机时,如果安装峰值电流抑制电容器(选配件件),无需重新调整电源容量 峰值电流抑制电容器(选配件) 从一次电源向电容器内蓄电,在需要大电流的成形、加速时使用,电源容量与以前的机械压力机相当。 另一方面,再利用压力机减速时储存在电容器内的回收电力,所以节能。电源容量可与机械压力机直接替换,也实现节能。

取得MF Eco-Machine认证 取得了日本锻压机械工业会的MF Eco-Machine认证注册的机器。推进工厂的节能化。

H1F-2

H1F35-1 / H1F45-1 / H1F60-1 / H1F80-1

- 通过机器的生产性、液压的成形性以及线性光栅尺,实现高精度。 不依赖模具,以压力机一决高下的时代。 最适合薄板的冲裁加工

-

重点 感觉到冲压加工的极限了吗?不要放弃。 让迄今为止做不到的事情成为可能,那就是小松伺服压力机 通过机器的生产性、液压的成形性以及线性光栅尺,实现高精度。 通过小松独创的反馈控制,高精度控制滑块位置。通过[下死点自动补正功能]和[载荷自动补正功能],测量下死点位置和载荷的变化,自动控制为一定的数值,实现了以前的机械压力机难以实现的高精度加工。 混合动力AC伺服压力机H1F-1,通过先进的CNC控制和混合驱动力驱动机构的组合,实现了高生产性和高精度加工。

-

不依赖模具,以压力机一决高下的时代。 生产性没有提高,您有困扰吗? 工件跳动不稳定(薄板)) 提高速度时开裂(接触速度) 提高SPM时模具寿命缩短(加工发热) 由于H1F可以仅将必要的部分设定为低速,因此可以提高整体生产性。 通过连杆机构和AC伺服控制的组合,实现基于生产性和慢速接触的高精度加工。 采用在锻造压力机中有实绩的连杆机构,由于加工范围内滑块速度慢,因此成形性优秀,实现高精度加工。要是设定自由运动,由于仅在必要的位置更多降低速度,因此不用降低生产SPM即可兼顾成型性和生产性。

薄板的冲裁加工 在薄板冲裁方面,您有困扰吗? ・没有打穿(半穿)) ・一天内需要多次调整下死点 ・模具寿命短 H1F-1通过闭合高度的自动补正功能(下死点自动补正功能),对于目标下死点位置,始终在±20μm以内进行补正。